Der Dieselmotor ist eine Wärmekraftmaschine die nach dem Verbrenner-Prinzip arbeitet.

Es handelt sich um einen Kolbenmotor, der aus folgenden Haupt-Komponenten aufgebaut ist:

Das größte Bauteil ist das sogenannte Kurbelgehäuse, auch Motorblock genannt. Es beinhaltet die Lagerung für die Kurbelwelle und hat die Bohrungsöffnungen, oder auch Zylinder genannt, für den Einbau der Arbeits-Kolben mit Pleuelstange. Je nachdem wie viele Zylinder ein Motorblock hat spricht man dementsprechend von einem Vier-Zylinder Motor, oder einem Sechs-Zylinder Motor usw.

Der Motorenblock wird in einer Eisengießerei hergestellt. In eine vorher angefertigte Sandform die das negative Abbild des Motorblocks ist, wird flüssiger Grauguss eingefüllt. Grauguss ist ein aus Eisen und Stahl durch einschmelzen hergestellter Eisenguss. Die Temperaturen dieser Schmelze liegen bei weit über 1000 Grad und sie wird in eigens dazu hergestellten großen Behältern mit einer feuerfesten Auskleidung durch Erhitzen erschmolzen.

Nach dem Gießvorgang und dem Abkühlen der aufgefüllten Form, muss der Formensand nun von dem fertig gegossenen Motorblock entfernt werden. Der so entstandene Motorblock ist nun in seinem Rohzustand fertig und kann weiter bearbeitet werden.

Auf mechanischen Bearbeitungszentren, wie zum Beispiel auf einer Drehbank oder einem Bohrwerk, werden nun alle Bohrungen die später einmal zur Aufnahme von Lagerungen benötigt werden, zum Beispiel das Kurbelwellenlager, bis auf hundertstel Millimeter genauestens eingearbeitet. Diese genaue Bearbeitung ist für eine hohe Lebensdauer des Motors endscheidend.

Weiterhin werden die bereits im groben eingegossenen Zylinderbohrungen, die später einmal die Kolben aufnehmen werden, genauestens bearbeitet. Auch die Oberfläche dieser Bohrungen muss absolut glatt sein, weil sich hier die Kolben später im Betrieb des Motors mit sehr hohen Geschwindigkeiten auf und ab bewegen werden. Durch das sogenannte Honen, einem hochgenauen Schleifvorgang, werden die Zylinder-Laufflächen feinst-bearbeitet.

Im Zylinderrohr bewegen sich später einmal die Antriebskolben mit einer Geschwindigkeit von über 20 Meter/sec bei einer Drehzahl von ca. 6000 U/min. Die Kolben haben nur einen geringfügig kleineren Durchmesser als die Zylinder-Bohrungen im Motorblock. Da der Kolben aber dicht im Zylinderrohr laufen muss, sind am Umfang des Kolbens in einer kleinen Nut die sogenannten Kolbenringe eingesetzt. Sie drücken während des Laufens an die Zylinder-Wandung und dichten so den Kolben ab.

Auch alle Anschlussstellen, die später einmal zur Befestigung von Zusatzaggregaten, wie zum Beispiel der Lichtmaschine, Anlasser, Kühlwasserpumpe usw. erforderlich sind werden dementsprechend auf den Bearbeitungszentren eingearbeitet. Die Auflageflächen für den Einbau in die Karosserie sind auch schon vorhanden und bekommen Bohrungen zur Aufnahme weiterer Bauteil für den späteren Einbau in den Motorraum.

Durch sogenanntes Sandstrahlen wird der Motorblock von Gießerei-Rückständen und scharfen Kanten befreit. Während des Sandstrahlens werden kleinste Eisenkugeln unter hohem Druck und großer Geschwindigkeit auf die Oberfläche des Motorblocks gestrahlt.

Der gesäuberte Motorblock ist nun fertig und kann weiter komplettiert werden.

Moderne Herstellungsverfahren machen es heute möglich, den Motorenblock auch aus einem anderen Material herzustellen, zum Beispiel aus Aluminium-Guss.

Dieses Material hat den besonderen Vorteil gegenüber einem Motorenblock aus Grauguss, dass er erheblich leichter ist und deshalb auch das Gesamtgewicht des Fahrzeugs herabsetzt.

Durch eine konstruktiv günstige Formgebung ist dieses Material auch in der Lage die hohen Innendrücke die während des Verbrennungsprozesses im Zylinderraum entstehen

sicher aufzunehmen.

Auch Zylinderköpfe werden heute serienmäßig nur noch aus Aluminium-Guss hergestellt.

Der Zylinderkopf ist das Bauteil, das auf den oben noch offenen Motorblock aufgeschraubt wird.

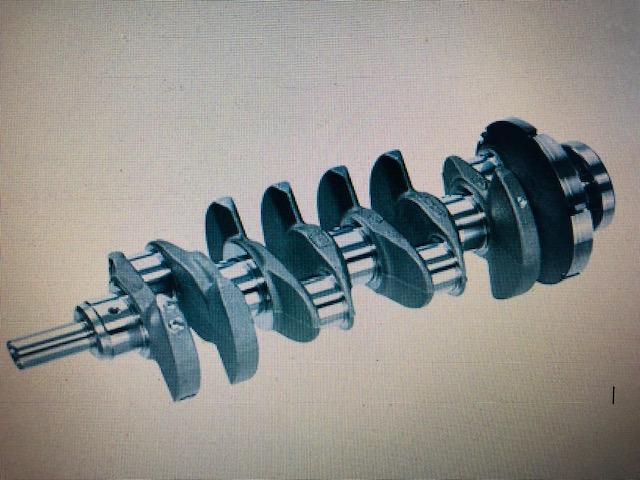

Ein weiteres wichtiges Bauteil im Diesel-Motor ist die Kurbelwelle. Sie hat die Aufgabe die Auf-und Abwärts-Bewegungen der Kolben im Zylinderrohr über eine sogenannte Pleuelstange in eine Rotationsbewegung zu übertragen. Also eine translatorische in eine rotatorische Bewegung umzuwandeln. Das gleiche Prinzip findet man auch sehr anschaulich bei einer Dampflokomotive. Der vorne im Zylinderrohr hin und her gehende Kolben überträgt über die Pleuelstange diese Bewegung auf das Rad, dass dann in Rotation versetzt wird.

Die Kurbelwelle ist in einem Schmiedeprozess hergestelltes hochfestes Bauteil und hat eine Wellenverlängerung die aus dem Kurbelgehäuse oder Motorblock genannt herausgeführt wird. Diese Antriebswelle leitet dann später über entsprechende Verbindungselemente das erzeugte Motordrehmoment und Drehzahl bei Betrieb des Motors an die weiteren Fahr-und Antriebselementen weiter Da die Pleuellagersitze außerhalb der Drehachse liegen, sind sogenannte Gegengewicht auf der anderen Seite notwendig, damit die Kurbelwelle keine Unwucht bei hohen Drehzahlen bekommt.

In folgender Abbildung ist eine Kurbelwelle zu sehen. Gut zu erkennen die angegossenen Gegengewichte zum Ausgleich der sonst entstehenden Unwucht durch die außen liegenden Aufnahme-Lagerung der Pleuelstangen.

Unter dem Motorblock befindet sich eine Ölwanne, die den nötigen Schmierstoff für den sicheren Betrieb des Motors beinhaltet. Die sich darin befindliche Ölmenge wird mit einer

Ölpumpe, durch einen Öl-Filter und durch einen Ölkühler zu den Stellen im gesamten Motor gefördert, die während des Betriebes zu schmieren und zu kühlen sind. Eine sichere Schmierung und eine gute Öl-Ölqualität garantieren eine lange Lebensdauer des Motors.

Auf den Motorblock oder auch Kurbelgehäuse genannt ist im oberen Teil der sogenannte Zylinderkopf aufgesetzt. Der Zylinderkopf dichtet das Kurbelgehäuse nach außen hin ab und hat die Aufgabe und die nötigen Bauteile die Verbrennungsgas- und Abgassteuerung zu übernehmen. Hier befinden sich auch die Einspritzdüsen die den Dieselkraftstoff für den Verbrennungsvorgang in die Zylinder einspritzen.

Für jeden einzelne Zylinder sind im Zylinderkopf Ventile angeordnet, die durch eine sogenannte Nockenwelle gesteuert und bewegt werden.

Ventile sind Bauteile die einen Strömungskanal entweder öffnen oder abschließen können.

Sie haben die Aufgabe die entsprechenden Kanäle für das Ansaugen von Frischluft und das Ausstoßen von Verbrennungsgasen zu steuern. Die Nockenwelle hat Nocken an ihrem Umfang, die bei einer Drehbewegung der Welle auf die vorgespannten Ventile drücken. Über Ventilstößel werden sie gegen die Federkraft eingebauter Federn bewegt. Dadurch können die entsprechenden Strömungskanäle geöffnet oder geschlossen werden. Wenn der Nocken bei weitere Drehbewegung den Ventilstößel wieder verlässt, wird das Ventil durch die vorgespannte Federkraft wieder geschlossen.

Die Nockenwelle ist über einen Zahnriemen des Motors direkt angetrieben.

Diese Bewegungsabläufe müssen genau mit der entsprechenden Kolbenstellung im Zylinderrohr koordiniert sein.

Die Steuerung ist so aufgebaut, dass die Ventile der einzelne Zylinder zum richtigen Zeitpunkt durch die Nockenwelle betätigt werden und so die notwendigen Kanäle geöffnet oder geschlossen werden die für den Betrieb des Motors erforderlich sind.

Da die Nockenwelle die Ventilsteuerung übernehmen muss ist es erforderlich, dass Motordrehzahl und Nockenwellendrehzahl immer relativ gleich zueinander sind. Deshalb wird hier ein Zahnriemen für den Antrieb gewählt, weil er durch eine Verzahnung immer eine formschlüssige Verbindung zwischen Motordrehzahl und Nockenwellendrehzahl garantiert.

Weiterhin ist jedem einzelnen Zylinder eine Einspritzdüse zugeordnet die den Dieselkraftstoff zu einem bestimmten Zeitpunkt in den oberen Zylinderraum einspritzt.

Dieser Einspritzvorgang wird durch eine sogenannte Einspritzpumpe realisiert, die für den nötigen Einspritzdruck sorgt. Diese Pumpe ist auch über den Motor-Zahnriemen angetrieben.

Der Dieselmotor arbeitet nach folgendem Prinzip:

Beim Starten des Motors durch den elektrischen Antrieb des Anlassers, saugen die Kolben im Zylinder bei ihrem Abwärtshub durch das Öffnen der dementsprechenden Ventile im Zylinderkopf, frische Außenluft über einen Luftfilter an. Bei dem darauf folgenden Aufwärtshub des Kolbens im Zylinderrohr wird die angesaugte Luft durch den Kolben sehr hoch verdichtet.

Es wird hier ein Druck von ca. 40 bar je nach Motor erreicht. Durch diese hohe Kompression entsteht gleichzeitig eine sehr hohe Temperatur der komprimierten Luft. Am Ende des Verdichtungshubes wird, mechanisch oder elektronisch geregelt, Dieseltreibstoff über die Einspritzdüse in den Zylinderraum oberhalb des Kolbens eingespritzt. Dadurch entsteht ein zündfähiges Gemisch, das in der Folge explosionsartig verbrennt.

Hierbei entsteht ein sehr hoher Explosionsdruck der den Kolben im Zylinderrohr abwärts treibt. Auch Arbeitstakt genannt. Ist der Kolben in der unteren Lage angekommen, werden im Zylinderkopf die Auslassventile geöffnet und das verbrannte Gemisch über den anschließend aufwärts gehenden Kolben und über den Auspuff ins Freie ausgestoßen. Ist der Kolben oben angekommen werden die Auslassventile wieder geschlossen und die Ansaugventile geöffnet. Der abwärts gehende Kolben saugt nun wieder frische Luft in den Zylinderraum ein und der Vorgang beginnt von vorne. Der Motor läuft nun eigenständig und der elektrische Anlasser kann abgeschaltet werden.

Schreibe einen Kommentar